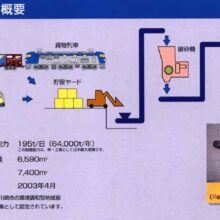

ガス化プロセスの設備概要

| 廃プラスチック処理能力 | 195t/日(64,000t/年) |

|---|---|

| 破砕成形設備敷地面積 | 6,590m2 |

| ガス化設備敷地面積 | 7,400m2 |

| 運転開始日 | 2003年4月1日 |

国内産アンモニア工業発祥の地

昭和電工川崎事業所は、川崎臨海部の広大な敷地の中で、酸素、窒素、水素などの産業ガスやアンモニア、苛性ソーダなどの工業薬品から半導体産業向け特殊ガス、高純度薬品まで、多岐にわたる製品を生産・販売しています。

中でも、アンモニアは同社創業製品の1つであり、日本の化学工業発展の基礎を築いた製品とも言えるものです。同社は1930(昭和5)年に、埋め立てが終わったばかりの京浜地区に設立され(当時は前身の昭和肥料)、翌年4月3日から、国内初の国産法によるアンモニア合成を始めました。以後、立地を生かして発展。今日なお東日本唯一のアンモニア生産・供給拠点として年間12万tの生産実績をもち、自家消費分を除く9万tを販売して、販売シェア業界第1位の地位を誇っています。

アンモニアは農業用肥料や医療原料のほか、ナイロン繊維、アクリル繊維などの原料として幅広い用途をもつと同時に、石炭・重油の燃焼で必然的に発生する窒素酸化物(NOx)を窒素と水蒸気に分解する還元剤としても欠かせない産業基礎素材です。

これまで、アンモニアの原料としてナフサを中心に、コークス炉ガス、石油精製オフガスなど、原料の多様化が図られてきました。そして、2003(平成15)年から操業を開始したのが、使用済みプラスチックを原料とするアンモニア製造事業です。

使用済みプラスチックのケミカルリサイクルによるアンモニア製造

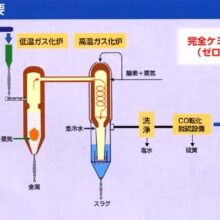

川崎事業所の廃プラスチック原料によるアンモニア製造は、完全ケミカルリサイクル、すなわちゼロエミッションの一環です。

アンモニアの製造において、原料となる水素をいかに取り出すかが、技術の要といわれていますが、廃プラスチックを2段階加熱というプロセスによりガス化することで、安定的にH2、CO、CO2を取り出すことが可能となりました。このガス化システムは、(社)プラスチック処理促進協会がNEDO(新エネルギー・産業総合開発機構)から委託されて、宇部興産と荏原製作所と共同で開発したシステムで、株式会社イーユーピーが稼動させています。昭和電工はこの技術を用いていますが、プラスチックのケミカルリサイクル施設として国内最大規模の一日195tの処理能力をもっています。

また、アンモニア製造までに出てくる副産物のほとんどをリサイクルに回すことにより、ゼロエミッションを実現しました。しかし、何よりも大きなガス化プロセスの特徴は、高温処理するためにプラスチックの種類を問わないことです。塩ビ製品が混じっていても分別する必要がありません。したがって、農業用フィルムや塩ビ混入率の多い廃プラスチック廃棄物のリサイクルも可能です。

前処理としての破砕成形設備

廃プラスチックのガス化工程は大きく2つに分けられます。前処理段階とも言える破砕成形設備と、心臓部とも言えるガス化設備です。

川崎事業所では、前処理の破砕成形設備内にガラス張りの会議室を設け、見学者がその工程を見られるようにしています。

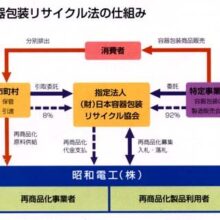

同事業所が原料として使う廃プラスチックは容リ法上の分類で「プラスチック製容器包装」とされる一般廃棄物が大半を占める他、各企業からの成形クズや施工時に出る切れ端などの産業廃棄物も原料としています。同社のガス・化成品事業部プラスチックケミカルリサイクルプロジェクトによると、一般廃棄物は首都圏及びその周辺自治体から運ばれてくるということで、「プラスチックの材質毎に分別の必要がないので、前処理から全自動化が可能となりました。

ただし、きちんと分別している自治体からのもののほうが汚れが少ないため、減容・成形しやすい」そうです。また、「プラスチック製容器包装」として住民から分別回収をしていない自治体からは、自治体の処理施設であらかじめ「プラスチック製容器包装」に分別された状態で搬入されているとのことです。

こうして集められた廃プラスチックは、破砕機で細かくされ、金属などマテリアルリサイクルできるものを取り出してから、スクリュー成形機と呼ばれる機械で減容・成形され、RPF(減容成形品~Refused Plastic Fuel)という直径25mm、長さ50~100mm程度の筒状の形になります。この状態で一旦貯留され、その後、ガス化プロセスに搬送するわけです。

ガス化プロセスの二つの分解炉

RPFは、まず、コンベアで60m(ビルでいうと20階)の高さの所にあるホッパーから、低温ガス化炉に入れられます。ここで、600度~800度に加熱し熱分解されます。次に1400度~1500度の高温ガス化炉に送り込まれて完全ガス化され、洗浄、CO転化、脱硫設備を経てH2、CO、CO2の合成ガスとします。低温、高温のガス化炉とも、最も難しいのが温度を一定に保つことですが、酸素と蒸気の注入コントロールによる温度管理はコンピュータで完全制御しています。制御室では3交替制で24時間連続運転を行っています。こうして生まれた合成ガスを既存のアンモニア製造設備に送り、アンモニアを製造します。

同事業所では、低温ガス化炉から出る鉄、銅、アルミなどの未酸化金属は外部のリサイクル会社に販売。高温ガス化炉からは急冷水で冷やしたときにスラグが出ますが、これも建材、路盤材、改良土などのリサイクル会社に販売するそうです。さらに発生する塩化水素はアルカリ洗浄され、自社のソーダ電解設備で塩素・苛性ソーダを製造、脱硫設備で除去した硫黄も硫黄誘導品原料としてリサイクルしています。

環境負荷の削減とコスト削減

同社プラスチックケミカルリサイクルプロジェクトは、廃プラのガス化プロセス導入の経緯として、ナフサなど石油製品の安定確保が量・価格共に年々難しくなっていることを挙げます。

「ナフサは1KL当たり2万数千円の購入コストが掛り、価格変動も激しいものです。一方、廃プラは処理代金を頂戴し、この設備の運営資金としますので、アンモニア製造コストは大幅に安定します。電気、自動車、化学メーカーなどからは、塩素系プラスチックの入っている混合プラのリサイクル処理のニーズも高まっているので、将来的にはニーズに応えていきたい」と話しています。ちなみに、総事業費のうち、半額は経済産業省及び川崎市のエコタウン事業予算から補助されています。

もちろん、環境負荷の低減も非常に大きな利点です。化石燃料と比べ廃プラを使うことにより、CO2排出を大幅に削減でき、塩素もリサイクルできるのでダイオキシン類による影響を心配することなく運転できるということです。

- 学習支援サイト