2005.01.16

プラスチックリサイクルで環境配慮型RPF (石炭代替燃料)が引っ張りだこ

ラミネート加工紙のリサイクル開発が発端

循環型社会形成を目指した各種リサイクル法が定着し始め、廃プラスチックのリサイクルも順調に推移していますが、ここに来て更に新しい技術が登場、関連業界からの関心が高まっています。

RPF――一般の人々にはまだ馴染みはありませんが、産業界では石炭やコークスの代替え燃料(サーマルリサイクル)として評価が高く、02年の年間需要量が8.3万トンだったのに対して04年では5.4倍の約45万トンに急増しています。

では、石炭に代わる熱源のほか、最終処分場の延命を図る上で重要な役割を担っていることで注目されているRPF(使用済みまたは不要の紙および紙製品と 廃プラスチックを原料とした固形燃料=解説参照)とはどのようなものか。RDFと比べてどのような違いがあるのか、どのように使われているのか、マーケッ ト規模はどうか、今後の需給見通しなどについてレポートしました。

解説をお願いしたのは、03年3月に日本RPF工業会を立ち上げるに際して中心的役割を担った(株)関商店(本社:埼玉県久喜市)です。

RPFとRDFの違い

RPFは石炭やコークスの代替え燃料として12~13年前に登場、主として製紙業界などから注目を集めました。その背景には、製紙工場に欠かせないボイラー用燃料として使用する石炭をRPFに置き換えることによって製紙コストの低減を図るという企業姿勢があります。

石炭やコークスと同じ発熱量を得るためのコストが3分の1から4分の1で済むとなれば、関心の高まるのは当然のことと言えます。

大量に発生し、しかもマテリアルリサイクルできない紙類や紙製品、廃プラスチック類に着目したのが(株)関商店の関勝四郎社長で、数年間の調査、研究期 間を経て完成させたのがRPF製造プラントだったわけです。

結果的に、産業界のコスト負担の低減、自治体の処理費用の軽減、最終処分場の延命を図ることに 結びつきました。

しかも、RPF製造の原料を紙類と廃プラスチック類に限定したことによって、均質で安定した発熱量を確保するという最大の特徴を引き出したわけです。

解説

RPF(Refuse Paper&Plastic Fuelの略)

分別排出基準に基づいた紙類、プラスチック類(塩ビ製品を除く)など産業廃棄物、

一般廃棄物を主原料にした固形燃料。製紙業界、染色業界、石灰業界からの需要が

高まっています。発生履歴がはっきりしている、品質が安定している、発熱量のコ

ントロールが可能、石炭の代替え燃料になる、などの特徴があります。

RDF(Refuse Derived Fuelの略)

自治体が収集したごみを原料とした固形燃料。主にごみ発電の燃料に使われています。家庭ごみが中心のため含水率は高く、発熱量は 3000~4000kcal/kgと、RPFに比べて低くなっています。03年の夏、三重県のRDF発電設備で爆発事故が発生して以降、適正管理体制の強 化が求められています。

これに対してRDFは、主として自治体が収集する家庭ごみ(燃やすごみ)を原料にして製造したもので、台所から発生するごみのほか一部プラスチック類が含 まれています。このため含水率が高く、発熱量はRPFに比べて低くなっています。また、下の表に示すようにいろいろな装置が必要な上、03年の夏に発生し た三重県のごみ発電設備爆発事故を教訓に適正管理が求められるといった点でもRPFとの相違点が分かると思います。

下の表は、RPFとRDFの主な相違点をまとめたものです。

RPFとRDFの主な相違点

| 燃料名 | RPF | RDF |

| 分別収集方法 | 民間企業の分別排出に基づく(排出元への引き取り条件提示による) | 自治体による収集(分別収集によらない混合ごみ) |

| 組成(原料性状) | マテリアルリサイクルが不可能な古紙と塩ビや熱硬化性樹脂を除く廃プラスチック(主に産業系廃プラスチック) | 家庭での分別に限界があり、塵芥、不燃物、塩ビなどが混入するため、塩素濃度は高い |

| 含水率(原料性状) | 民間企業(工程系および物流系)や一般家庭から排出される廃棄物が含まれるが含水率は低い | 台所ごみが混入しているため含水率は高い |

| 発熱量 kcal/kg(製品性状) | 5,000~10,000 kcal/kg(紙混合比によって調整が可能) | 3,000~4,000 kcal/kg(調整不能) |

| サイズ(製品性状) | 直径6~50mm(空気輸送が可能な小径まで対応可能) | 直径15~50mm(小径サイズの製造は困難) |

| 灰分比率(製品性状) | 7%以下 | 20%以下 |

| 付帯設備 | 集塵装置 | 集塵装置、 脱臭装置、 乾燥機用排ガス処理装置、 腐敗防止添加剤供給装置 |

| 用途 | ボイラー用燃料、 RPF発電設備、 石灰焼成用燃料、 乾燥機用燃料 | ボイラー用燃料 RDF発電設備 燃料としての用途が限定的 |

ラミネート加工紙の登場がRPF開発の原点に

紙製品市場に、強度・防水性に優れた新製品が登場したのは、今から約20年前のこと。ラミネート加工紙を使った製品です。

「これは今後、大量に出回るのではないか。同時に、加工する印刷会社からは廃ラミネートとして排出されるのでは……」

そう予想したのは、(株)関商店の関勝四郎社長。父親が経営していた鉄スクラップ回収業の実態を、身体で感じ取っていた鋭さと言えるかもしれません。“なぜ、鉄には動脈産業だけができていて、使用済みの鉄を片づける静脈産業が整っていないのか”との疑問が、ラミネート加工紙を取り巻く環境の中で“先見性”に変化したわけです。 当時は、回収したラミネート紙のほとんどを処理業者に委託していましたが、その費用が急騰すればたちまち経営圧迫要因になってしまう。試行錯誤の末、得た結論は固形燃料化(RPF)だったとのことです。

その後6~7年間は、国内のプラントメーカーから情報を収集する傍ら、ドイツにも何回か足を運んで視察するうちに出会った、干し牛肉から鉛筆状のドッグフードを製造する機械が、固形燃料製造プラントの原型になりました。1990(平成2)年、紆余曲折したものの製造プラントが完成すると同時に、染色大手の(株)紅三(べにさん)・足利工場への納入契約が成立、翌年、(株)関商店館林工場を稼働させ、供給体制を整えました。

これを機に、(株)関商店のRPF製造は軌道に乗り、石炭に代わる新しい固形燃料として関係業界から注目を集める端緒になりました。現在、(株)紅三は年間1万トンのRPFを使用。これに対して(株)関商店のRPF製造能力は館林工場(館林市)で1,000トン/月、茨城工場(茨城県猿島郡総和町)で第1、第2工場を合わせて6,500~7,000トン/月、年間にしますと約9万6000トンになります。

(株)関商店が中心になって日本RPF工業会を立ち上げる

(株)関商店は、本格稼働によって石炭の代替え燃料として知られるようになりますと、同じような業態企業に対し、RPFの製造・販売・原料集荷・品質管理などに関する施策の充実を図るとともに、技術情報や関連情報の共有、循環型社会形成に貢献する、などの必要性を呼びかけ、03年3月、日本RPF工業会を正式に発足させました(事務局は(株)関商店本社内)。

会員は、現在8社9工場(北海道帯広市、群馬県館林市、茨城県猿島郡総和町、千葉県八千代市、静岡県沼津市、新潟県上越市、愛知県知多市、大阪府岸和田市、大分県大分市)ですが、RPFの製造プラントを持たない企業も工業会の趣旨に賛同して登録をするケースが増えつつあるそうです。同工業会の需要予測によりますと、04年の実績は約45万トンで、05年68万5000トン、06年は倍増して約121万トンとしています。このような状況に対して、現状供給できるRPFの量は8社体制で年間約25万トン、将来は50万トンまで可能だとしていますが、問題は原料の確保と製造能力のアップ。いかに対応するかによって予測需要量との差は異なってくる可能性があり、RPF業界が抱える大きな課題になりそうです。

いずれにしても、マーケットサイズを拡大するための会員増加対策、RPFとRDFの違いについて自治体を含めて一般消費者に正しく理解してもらうこと、経済産業省製造産業局生活文化用品課がRPFとRDFを明確に使い分けていることと業界標準がJIS化される動きもあることから、早期のJIS化実現に向けた活動が、当面重要なテーマになっているとのことです。

自治体の費用負担をできるだけ少なくする 原料確保に「独自ルート」を構築した(株)関商店

自治体が収集する廃プラスチック、現状はその40~50%が容器包装リサイクル法に基づいたプラスチック製容器包装「その他プラスチック」として処理され、残ったマテリアルリサイクル不能なプラスチックを引き取ってRPFの原料にしていますが、それまでは高いコスト(平均でトン当たり6.5万円から6.8万円)をかけて焼却または埋立処分されていたというケースがほとんどでした。

(株)関商店 茨城工場(第2工場)

実は、この収集した廃プラスチックは、さらに人手による分別を行わなければマテリアルリサイクルの原料にすることが難しいという問題を抱えています。特に容器包装リサイクル法に基づいた「その他のプラスチック」の選別にかかる費用負担は平均でトン当たり4.2万円から4.5万円と高く、自治体の悩みでもあるのです。

この現実は不合理、と感じる消費者(納税者)も増えつつあるとのことですが、RPF業界にとっては、まさに出番と言えるかもしれません。焼却や埋立処分にかかる費用を大幅に下回れば消費者(納税者)は納得するでしょう。同社では、いくつかの自治体に対してリサイクル(RPF化)できるプラスチックごみとリサイクルできないプラスチックごみを示して、住民向けにイラスト入りのチラシ制作を提案、全戸配布など具体化したのが長野県A市です。

同社では、自治体が負担する廃プラスチック処理費の軽減を目的に、容器包装リサイクル法で認められた「独自ルート」を構築、さらには引き取りの効率化を図るためのガイドラインを作り、協力要請など積極的な提案をしています。「理解を得られやすい」との感触も得ており、今後も情報提供活動を続けることにしているそうで、見積書を求める自治体も出てきたとのことです。

RPFの80%は製紙会社へ供給

RPFは、製紙ボイラー用、石灰焼成用、染色ボイラー用向けに供給していますが、中でも大きな需要先が製紙会社向けで、製造量の約80%になっています。次いで石灰業界の15%、染色業界の5%の順ですが、今後化学業界も需要先になる可能性が出てきたとのことです。

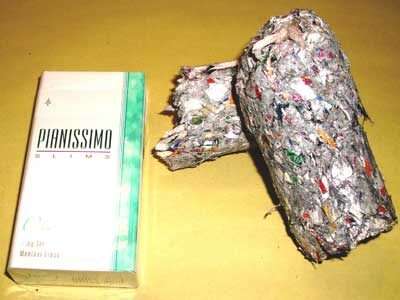

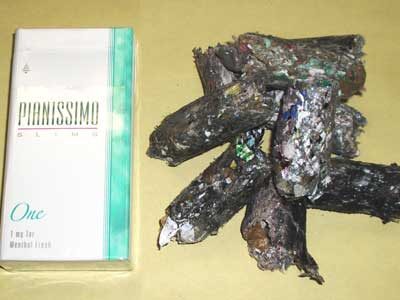

供給するRPFの形状は、炉の燃焼方式によって直径8mm長さ15mm、直径20mm長さ40mm、直径40mm長さ70mmの3種類を製造していますが、需要先の指定するサイズのRPFを供給できる、しかも6,000kcal/kg(石炭相当)と8,000kcal/kg(コークス相当)のどちらかに発熱量をコントロールすることも可能、固形で高密度のため利便性・貯蔵性に優れている、塩素ガスやダイオキシンの発生がほとんどない、などの特性が大きな訴求要因になっているそうです。加えて、最近、石炭市場価格が上昇傾向を示していることから、(株)関商店をはじめRPF業界は、さらに有利になる可能性があるため、関心は一段と高まるだろうと読んでいます。

RPF製品

大 直径40mm

中 直径20mm

小 直径8mm

同社のRPF製造工程は乾燥などの前処理が不要

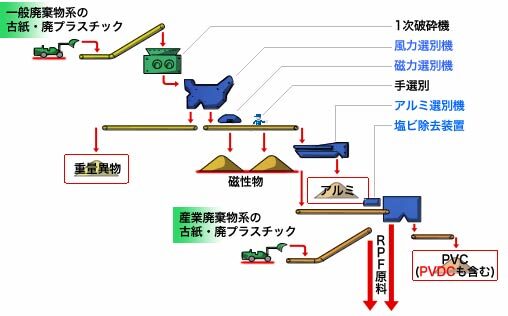

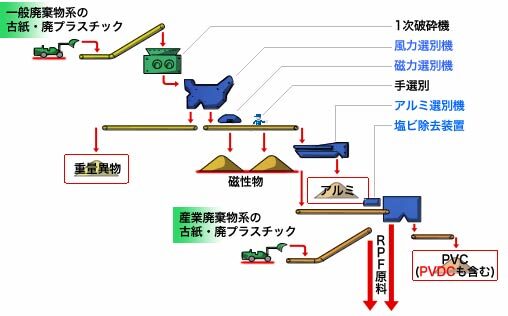

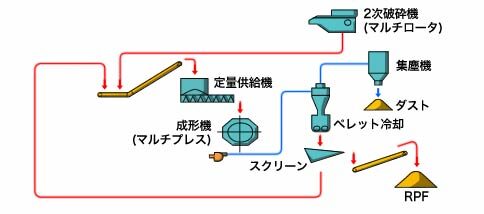

原料として引き取った廃プラスチックや古紙類は、大きく分けると選別、破砕、成形の工程を経て、RPFとして製品化されます。

家庭などから排出される一般廃棄物を原料とするRDFと異なり、発生履歴が明らかな産業廃棄物や選別された一般廃棄物を原料としているため、乾燥などの前処理工程が不要なことから製造プロセスが簡単になるというのが大きな特徴です。

RPF製造工程フロー

搬入された荷姿

受入ホッパーから1次破砕機へ

手選別工程

塩ビ選別機

製造工程

破砕した原料をRPF製造工程に移動させるための圧縮梱包機

RPFのストックヤード

RPFの出荷準備

- 学習支援サイト