2005.05.16

化石燃料に代えてRPFを主役にする計画が進行中! ──王子製紙の循環型資源活用を支える環境憲章──

環境に配慮した資源循環型プラスチックリサイクルで関心が高まっているRPF(廃プラスチックと紙への再生が困難な古紙で作った固形化燃料:石炭や重油などの化石燃料に代わる燃料)が、どのように作られ、どのような業界で使われているのか、については、前回の特集で詳しく解説しました。

今回は、RPFを積極的に受け入れ、代替え燃料として使用している王子製紙(株)(本社 東京・中央区)と同社苫小牧工場で、RPFをエネルギー源にしている状況についてお話をうかがいました。

60%のリサイクルパルプを使った新聞用紙を 全国の新聞社に供給

全国の新聞社(全国紙、ローカル紙)が発行する新聞の約30%分の用紙を供給する王子製紙(株)。同社の苫小牧工場で製造される紙のうち、約80%が新聞用紙(印刷用紙、中質用紙が約20%)で、単一工場での新聞用紙製造では、設備、量とも世界最大規模だそうです。

その苫小牧工場では、回収した新聞古紙から作ったリサイクルパルプ(1975年に開始)約60%とフレッシュパルプ(木材チップから作ったパルプ)とを混合して新聞用紙を作っており、この用紙に日々新たな情報を印刷、各家庭に届けられている実態を知る人は意外と少ないかもしれません。

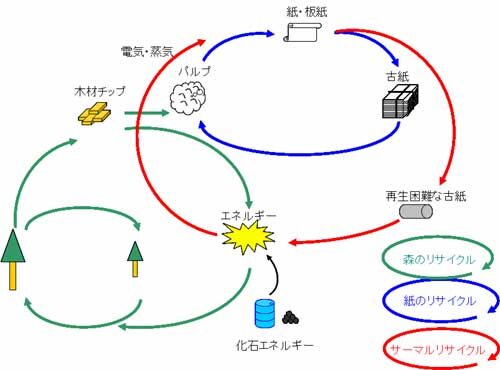

王子製紙では、1997年に「環境憲章」を制定しました。環境規制の遵守、環境改善への取り組みとともに植林事業の積極的な展開による“森のリサイクル運動”と、古紙資源の一層の活用を進める“紙のリサイクル運動”の推進を基本理念にした内容で、さらに化石エネルギー削減のために廃プラスチックと紙への再生が困難な古紙で作った燃料(RPF)の使用を大きな柱に据えています。

苫小牧工場の原料使用量と紙生産状況(2003年度)

<原料使用量>

木質原料(チップなど) 591,000トン/年

新聞古紙 685,000トン/年

購入パルプ 192,000トン/年

合 計 1,468,000トン/年

<紙生産状況>

新聞用紙 960,000トン/年

中級・下級印刷用紙他 199,000トン/年

合 計 1,159,000トン/年

苫小牧工場全景

では、“森のリサイクル運動”とは、どのような内容かといいますと、海外の荒廃地など荒れた自然を森林に再生する植林運動のことで、その土壌に合った樹木(ユーカリ、アカシアなどの広葉樹および針葉樹など)を選び、消費(パルプ化)と生産(植林)のバランスを保つことによって、生態系の回復に貢献することを意味しています。さらにフレッシュパルプの製造工程で発生する廃液(解説参照)は燃料(サーマルリサイクル)として再利用するなど、“森のリサイクル”と合わせ、同社の徹底した資源循環型システムの根幹を成しています。

植林の1例として、1年目から8年目までの区域を設定し、8年で成木になると収穫し、そこに1年目の若木を植えるというサイクルで行っているそうです。

こうすることで、何もなかった荒廃地に平均樹齢4年の森林が常時存在することになります。

廃液=黒液(こくえき)

クラフトパルプ化法で木材チップよりパルプを取り出した残りの黒い植物性廃液(色が黒いことから黒液と呼んでいる)のことで、濃縮したあと専用のボイラー(回収ボイラー)で有機分を燃料として利用する。燃焼後に残った無機分も、木材チップをパルプ化する薬品として回収、再利用している。熱量は12.5~15.0MJ/kg(3,000~3,600kcal/kg)。

また、“紙のリサイクル運動”は、文字通り使用後回収された古紙を再び紙・板紙としてリサイクルすることですが、リサイクルが困難な古紙については、熱源(サーマルエネルギー)として有効に利用することで、化石燃料の削減とともにごみの減量化を図るというのが「古紙のサーマルリサイクル」です。

古紙はフレッシュパルプと異なり、「黒液」に相当するものが発生しないため、パルプ化に必要なエネルギーは全て外部からの化石燃料に頼らざるを得ませんが、この化石燃料削減に貢献しているのが、実はRPFなのです。

王子製紙(株)の計画によりますと、紙の生産量を2003年度と同程度にした場合、苫小牧工場、同社グループの王子板紙大分工場、今年7月に稼働する王子製紙米子工場、06年に稼働予定の王子製紙日南工場の新ボイラーと省エネルギーの推進効果によって2010年度には化石エネルギーの原単位(化石エネルギー使用量÷紙・板紙生産量)およびCO2排出原単位(化石エネルギー由来CO2排出量÷紙・板紙生産量)を1990年度比で20%削減できると予測しています。

「森」・「紙」そして「サーマルリサイクル」の概念図

日本製紙連合会の省エネ、CO2削減計画

同連合会の「環境に関する自主行動計画」によりますと、地球温暖化への対応として国内外での取り組みに最大限努力する、環境保全と資源の効率的利用によって循環型社会の構築を目指す、などを基本方針にしています。

この方針によりますと、省エネルギー型生産設備の導入、コジェネレーショーンの導入と熱の再利用、RPFの導入促進、製紙スラッジなど熱源としての有効利用によって、2010年度に、1990年度比で、化石エネルギー原単位を13%、CO2排出原単位を10%、それぞれ削減することを行動計画の骨子にしています。

同時に、国内外で植林事業を進め、2010年時点で所有または管理する植林地を60万haにする、としています。

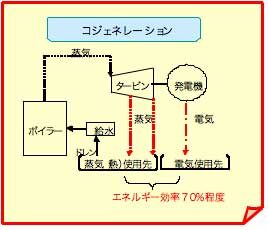

エネルギー利用効率の高いコジェネレーションの採用

紙パルプ産業では、電気とともに大量の蒸気を使っていますが、この蒸気は発電に使ったあと、紙の乾燥用熱源として再利用するなど、コジェネレーション(注参照)が古くから定着しているのも特徴の一つで、エネルギー利用効率は約70%にもなっています。

エネルギー利用効率の高いコジェネレーション

(注)一つのエネルギーから複数のエネルギーを取り出し、同時に使用する方法。紙パルプ産業の場合、発電に使用した後の熱(蒸気)も紙の乾燥などの熱源として再利用しており、エネルギー利用効率は高い。

この高い効率を支えているのが、エネルギーの循環再利用です。ボイラーで作った高温高圧の蒸気は、まずタービン発電機を回すエネルギーとして使われ、そのあと、製紙工程で紙の乾燥用熱源にしたり、木材チップやパルプなどの加温用に利用され、再びボイラーに戻るというサイクルになっています。またタービン発電機で作った電気は、工場内の製紙設備や付帯設備、事務用機器を動かす電力として使用されており、蒸気の循環再利用と電気の有効利用によって、この利用効率70%が維持されているわけです。

ところで、ボイラーに投入する燃料の構成ですが、2003年度における王子製紙グループの状況をみますと、非化石燃料、つまりRPF、黒液、製紙スラッジ、廃タイヤなどの割合が約40%と高く、非化石燃料の積極的な使用状況がうかがえます。徹底した循環型資源再利用システムと言っていいでしょう。

また、2004年から王子製紙グループの2工場(苫小牧、大分)でRPF専用ボイラーが稼働したことによって、エネルギーの面でもさらに資源循環が進む予定です。

2003年度 燃料別使用割合(熱量ベース割合)

<図 2003年度 王子製紙グループの燃料別使用割合>

化石エネルギーと非化石エネルギー

王子製紙苫小牧工場にRPF専用ボイラーを新設、現在稼働中

RPF使用量を90%にする計画が進行中

苫小牧工場には、高温高圧の蒸気を作ると同時に、発電するためのボイラーが計7基、タービン発電機が13基あり、工場内の使用電力のほとんどを賄っています。

※ただし、夜間は工業電力が比較的安く購入できるので、タービン発電機の出力を下げるなど、合理的に組み合わせています。

苫小牧工場ではこの電気と蒸気を作るため、化石燃料の他に再生可能燃料(黒液、製紙スラッジなど)、廃棄物燃料(RPF、廃タイヤチップなど)を使用しており、これら非化石燃料の割合が03年度実績で30%弱ですが、さらに化石燃料の削減を図るべく、RPF専用ボイラー新設を決定、2003年1月に着工、翌年4月に稼働させました。

この専用ボイラーのベースとなる燃料構成をみますと、RPFが主体で、その他廃棄物燃料として廃タイヤ、製紙スラッジ、木屑などで、残りを石炭で補っているものの、今後の計画ではRPFなどの使用量を高めることによって石炭をゼロにする予定だそうです。まさしく循環型ボイラーとも言えそうです。

RPF

製紙スラッジ

廃タイヤ

王子製紙グループでは、苫小牧工場に次いで、昨年5月には王子板紙大分工場でもRPF用ボイラーが稼働、王子製紙米子工場も今年7月の稼働を予定しているなど、この3工場でのRPF使用計画量を合わせますと、年間約60万トンにもなります。このようなRPF専用ボイラーは、世界でも例がないそうです。

しかし、RPFを確保するためのネットワークづくり、ボイラー水管の外部腐食を防ぐためRPF中の塩素をいかに管理するかなど、課題もあるようです。

RPF用ボイラー

RPF専用ボイラー(苫小牧工場6号ボイラー)の特徴

このボイラーは循環流動層型で、その特徴は以下の通りです。

・ボイラー底部より送られる燃焼空気によって細かい粒子(約200トンの砂など)がボイラー内で吹き上がり、ボイラー本体(火炉)を出たあとのサイクロンで捕集されて再び火炉に戻される「循環流動層」を形成している

・粒子循環による長い滞留時間

・燃焼が火炉全体で行われる

・循環、撹拌による活発な熱伝導

・蒸気発生量は毎時260トン、蒸気圧力12.3MPa、温度569℃で、廃棄物系燃料使用ボイラーとしては世界最高クラス

・高温連続燃焼(850~900℃)させるとともに、十分な滞留時間を持ち、火炉から出る排ガスは、サイクロンから蒸発器、過熱器などを経て急激に冷やされ(200℃以下)、バグフィルターを経由し煙突から排出(55℃)される。このため、ダイオキシン類の再合成はほとんどない

・水管外部腐食防止のため、RPF中の塩素分は厳しく管理している。受入基準値は0.3%以下

また、RPFなど廃棄物燃料のほか、バイオマス系の燃料にも対応しているとのことです。

RPFボイラーの構造

日本で1年間に排出される古紙の総量は3000万トン

日本での古紙の排出量は、年間約3000万トン前後で推移していますが、この中には新聞ばかりではなく、あらゆる古紙類が含まれており、このうち約1800万トンが回収されているものの、残り約1200万トンは生活廃棄物として処理されているのが実情です。

この3000万トンの排出量のうち、古紙として回収されるのは新聞、雑誌、段ボールが中心ですが、回収されても紙へのリサイクルに不向きな古紙もあり、これらが廃プラスチックと混合したRPFに生まれ変わります。

しかし、総量が大きく変動する可能性は低く、古紙のリサイクルは限界に近づいていると見る向きの多いことは事実です。こうした状況の中、紙へのリサイクルに不向きな古紙と廃プラスチックを結びつけ、熱量をコントロールできる全く新しいサーマルリサイクルが登場した意義は大きい、と言ってもいいでしょう。

紙とプラスチック、いずれも生活に密着したマテリアルだけに、その有効利用に関心を持ち続けることが大事だと言えます。

- 学習支援サイト