- 目次

-

- 1 アクリル板の消費急増と大量廃棄の懸念

- 1-1 基本情報

- 1-2 参考:2種類の製造方法

- 2 リサイクル時は素材ごとの分別が必要

- 3 アクリル板のリサイクル方法

- 3-1 マテリアルリサイクル

- 3-2 ケミカルリサイクル

- 3-3 サーマルリサイクル

- 3-4 参考:まだ捨てるには早いかもしれません

- 4 アクリル板の主な原料「PMMA」

- 4-1 基本情報

- 4-2 透明性

- 4-3 耐候性(耐光性)

- 4-4 耐衝撃性

- 5 アクリル板以外にも広がる成形材料としての活用

- 5-1 成形材料としての活用

- 5-2 参考:混同されやすい「アクリル」という表現

- 6 参考:アクリル樹脂は軍事利用から普及

- 7 参考:日本の石油化学工業の進歩

- 8 参考:PMMAの生産量・排出量について

アクリル板の消費急増と大量廃棄の懸念

1-1 基本情報

2020年、新型コロナウイルスの感染拡大を受けてアクリル板の需要が急増しました。主な用途は、店舗やオフィスにおける飛沫防止用のパーテーションです。これを受けて、アクリル板の国内出荷量は2020年に30,000トンとなり、前年比15%増となりました。国内出荷量はこれがピークとなり、翌年以降の需要は落ち着いています。また、2023年5月には新型コロナウイルスが5類に移行され、感染対策は緩和しました。これらを背景に、役目を終えて不要になったアクリル板の大量廃棄が予想されています。

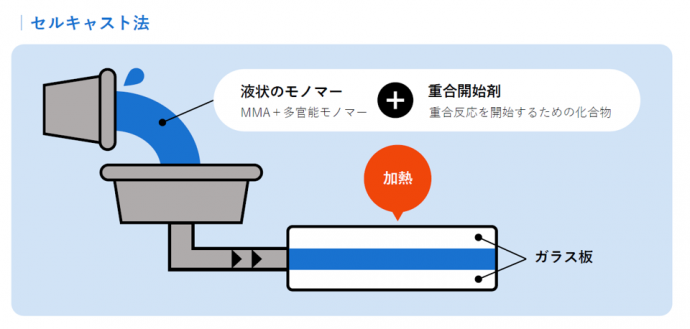

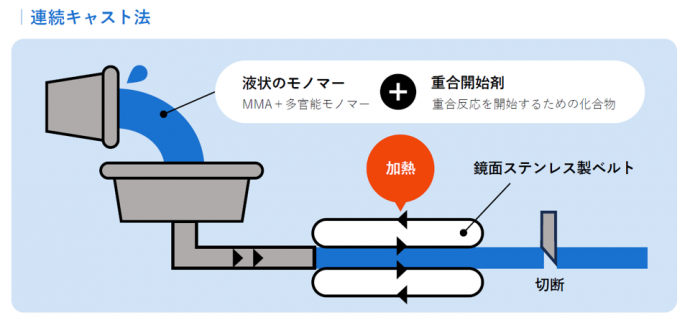

1-2 参考:2種類の製造方法

アクリル板の製造方法は、以下のとおり2種類あります。

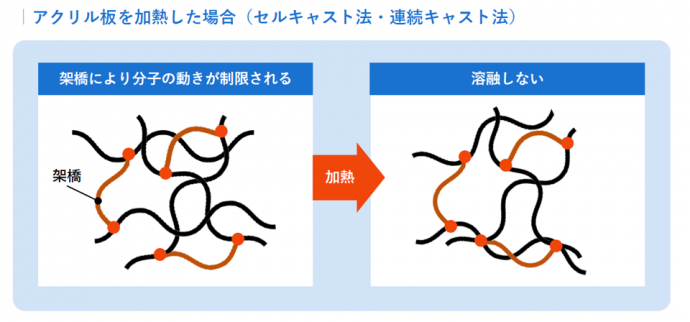

① キャスト法(セルキャスト/連続キャスト)

モノマーであるメタクリル酸メチル(MMA)を重合させて板を製造。なお、MMA単独の重合ではなく予め少量の多官能モノマーを配合して重合段階で架橋反応を生じさせることで、製造されるアクリル板に耐熱性(加熱しても溶融しない性質)を持たせています。

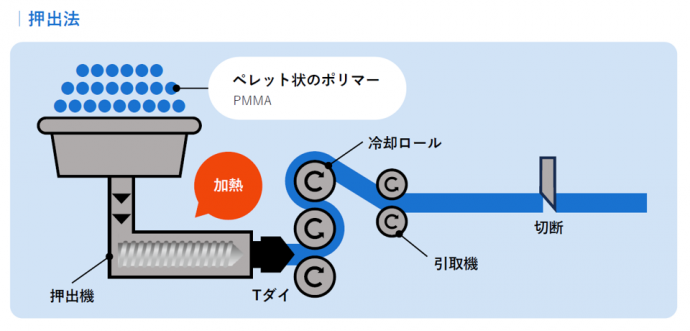

② 押出法

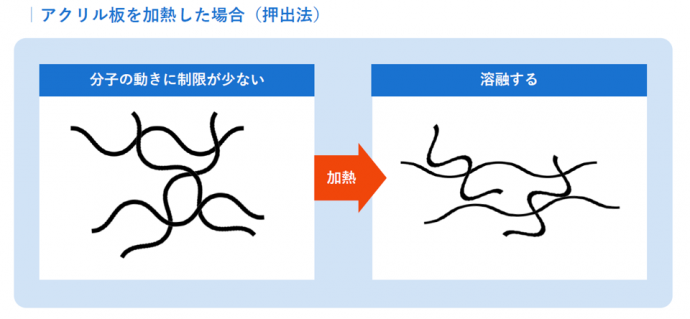

ポリマーを押出機で加熱溶融させて「Tダイ」と呼ばれる絞り口から押し出し、3~4本のロールで板厚を整えながら冷却固化させて連続で板を製造。この方法で製造されるアクリル板は、加熱することで溶融します。

リサイクル時は素材ごとの分別が必要

事業所等で不要になったアクリル板は、産業廃棄物の「廃プラスチック類」に該当します。これを産業廃棄物として処理する際は、収集運搬・処分業の許可を持つ業者に依頼が必要です。もしくは、有価物としてリサイクルすることもできます。環境省は、不要になったパーテーションの処理において、有効活用やリサイクルを推奨しています。

リサイクルする際は、異なる素材の混合によってリサイクル製品の品質が下がる場合があるため、素材ごとに分ける必要があります。たとえばパーテーションの原料は、アクリル樹脂(PMMA)以外にもポリ塩化ビニル(PVC)やポリカーボネート(PC)など複数あります。これらの違いを識別・選別する技術はすでにありますが、装置導入にはコストがかかります。

また、アクリル板の製造方法(キャスト法、押出法)の違いによってリサイクル方法は異なります。(詳しくは3章で解説)キャスト法で製造された板と押出法で製造された板とでは、その違いを簡便な方法で見分けることが難しいため、リサイクルを困難にしている側面があります。現在、この分別に関する研究開発が進められており、近い将来の本格実用化が望まれます。

アクリル板のリサイクル方法

3-1 マテリアルリサイクル

物理的な操作(加熱溶融、成形加工など)により、ポリマーをポリマーのまま有効利用する方法です。アクリル板の場合は、砕いたり熱で溶かしたりすることで、樹脂ペレットに再生原料化します。その後、ペレットは成形され、再びアクリル製品になります。

これにあたっては、異なる素材が混合しないよう分別する必要があります。押出法で製造されたアクリル板は、ポリマー原料としての樹脂ペレットに戻せるためこれを適用できます。一方で、キャスト法で製造されたアクリル板は加熱しても溶融しないため、これを適用できません。そのため、キャスト法で製造されたアクリル板を予め除外しておく必要があります。

3-2 ケミカルリサイクル

化学的な操作(熱分解など)によりポリマーをモノマーや基礎化学原料に戻して有効利用する方法です。押出法、キャスト法、どちらで製造されたアクリル板にも適用できます。アクリル板を熱分解してモノマーに戻します。これを再び重合させて製板して製品を製造することもできます。ただし、化学的な操作を効率的に行うための技術課題に加え、大型設備の導入・限られた場所への輸送効率など、コストに関わる障壁があるため、本格実用化に向けて解決していく必要があります。

3-3 サーマルリサイクル

燃料利用、または焼却時のエネルギー(電力、熱、スチームなど)を有効利用する方法です。

3-4 参考:まだ捨てるには早いかもしれません

状態はそのままに、使用場所や使用者を変えて繰り返し利用するリユースも選択肢の一つです。また、切断や接着することで新たな用途を生み出すこともできます。たとえばアクセサリーやキーホルダー、インテリア等に有効利用されています。

▶各手法の詳細は「プラスチックリサイクルの基礎知識」をご覧ください

アクリル板の主な原料「PMMA」

4-1 基本情報

アクリル板の主な原料は「ポリメタクリル酸メチル」。これは、アクリル酸エステルまたはメタクリル酸エステルの重合体で、汎用プラスチックのひとつです。

正式名称: poly(methyl methacrylate)(ISO8257)

略称: PMMA

通称: アクリル、アクリル樹脂、メタクリル樹脂

4-2 透明性

PMMAは、可視光線を90~93%透過させる透明性を持ちます。以下のように他素材の可視光線透過率を見ると、この透明性は汎用プラスチックの中で優れています。

[参考]他素材の可視光線透過率

・ガラス: 約90%

・ポリカーボネート: 80~90%

・ポリ塩化ビニル: 80~90%

4-3 耐候性(耐光性)

撥水性を持ち、水や紫外線で劣化しにくい性質があります。そのため、屋内外問わず10年以上使用でき、ほとんど黄変しません。

4-4 耐衝撃性

アクリル樹脂で作られたアクリル板の耐衝撃性は通常のガラスの10倍以上あります。万が一割れたとしてもガラスのように飛散しないため、安全性も兼ね備えています。

アクリル板以外にも広がる成形材料としての活用

5-1 成形材料としての活用

※上記の全てがPMMAを主とした製品であるとは限らない

5-2 参考:混同されやすい「アクリル」という表現

名称に「アクリル」が含まれても、PMMAと異なる素材が複数あります。混同しないように注意しましょう。

| 名称 | 主な用途 |

|---|---|

| ポリアクリル酸ナトリウム | 紙おむつ |

| ポリアクリルアミド | 廃水処理や下水処理の薬剤、製紙用薬品 |

参考:アクリル樹脂は軍事利用から普及

| 年代 | 内容 |

|---|---|

| 1901年 | アクリル酸エステルにおける重合性についてドイツで研究が進み、ポリマーの特性が解明された。 |

| 1932年 | ガラス板の間でメタクリル酸メチルを重合させ、樹脂板を製造するセルキャスト法が開発された。 |

| 1937年 | メタクリル樹脂板の生産が開始され、航空機の風防ガラスに用いられた。 |

参考:日本の石油化学工業の進歩

1940年に入ると、PMMAは熱可塑性材料としての需要が伸びました。日本では1950年代の後半に生産が本格化し、次第に石油化学工業の進歩によって原料のモノマーが安価に製造できるようになりました。これにより、用途に合わせた多様なアクリル製品が製造されるようになりました。

参考:PMMAの生産量・排出量について

2018年から2022年にかけて、PMMAの国内生産量は減少傾向にあります。2018年の15万トンに対して、2022年は12万トンとなりました。新型コロナウイルス感染拡大によりパーテーションをはじめ需要が増加した分野がある一方で、自動車部品供給網の混乱により自動車生産には落ち込みが見られ、PMMAの需要に影響したと推測されます。PMMA製品の排出量に関する年次統計はありませんが、一定規模での排出が続くものと思われます。一方、世界のアクリル樹脂の生産量は年間200万トン程度と推定されます。特に中国やインドでは、住宅や商業施設の建設プロジェクトが増加していることから、アクリル樹脂の用途が拡大してきており、将来的な排出量の増加が想定されます。

- 学習支援サイト