2004.02.16

来年1月「自動車リサイクル法」が本格施行されます ――先取りしてリサイクルシステムを構築した(株)ヤマナカ――

年間約500万台(一部中古車として再利用および海外に輸出)の使用済み自動車(廃車)が発生しているのを受け、2005年1月から「自動車リサイクル法」が本格的に施行されます。

今までに、容器包装リサイクル、家電リサイクル、建設リサイクルに続いて、昨年10月から家庭用PCリサイクル制度がスタートしましたが、自動車のリサイクルもいよいよ本格化することになります。

そこで、自動車リサイクル法とはどのような仕組みで、どのようにリサイクルされるのか、また2001年に新エネルギー・産業技術総合開発機構(NEDO)と共同で自動車シュレッダーダスト(以下ASR:Automobile Shredder Residue)を熱分解ガス化改質システムによる商用運転フィールドテスト事業を開始した(株)ヤマナカの稼働状況と合わせ、解説することにしました。

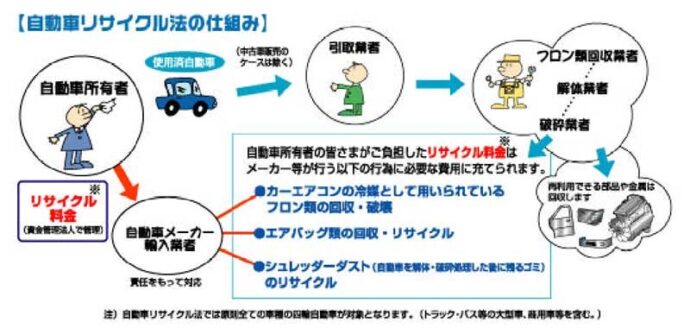

対象は4輪車で、リサイクル料金は今夏にも公表の見通し

自動車リサイクル法は2002年7月に成立、2005年1月1日から本格施行され、使用済み自動車の部品を回収してリサイクルあるいは適正に処理し、環境への負荷低減を図ることを目的にした法律で、自動車メーカーや輸入事業者がこれらの責任を果たすことを義務づけた内容です。

対象となるのは、大気中に放出されると地球環境に影響を与えるフロン(2002年10月から回収、適正処理)、爆発性があって処理の難しいエアバッグ、鉄・非鉄金属など有用部材を回収した後に残るASRの3種類で、リサイクルに必要な費用は、自動車の所有者(ユーザー)が負担することになりますが、その額に関しては今年の夏頃に自動車メーカーが公表することになっています。

現在、自動車のリサイクル率は鉄・非鉄金属、有用部材などを含めると約80%になっていますが、残った約25%のほとんどがASRで、樹脂やウレタン、繊維、ガラスなどさまざまな素材が混じっているために処理が難しいとの理由で埋め立て処分に頼っていました。しかし、その産業廃棄物処分場も不足状態にあることから、法のガイドラインでは2015年における使用済み自動車全体(鉄・非鉄・有用部材にASRを含めたもの)のリサイクル率目標を95%以上に設定しています。

この法律に関わる業務を推進する(財)自動車リサイクル促進センターは、自動車リサイクル法が成立した同じ年に設立され、フロンの回収と破壊を進めてきた実績に基づいて、自動車リサイクル法の本格施行を前に、経済産業省と環境省から指定法人に指定されました。今後、リサイクル料金の管理、リサイクル(再資源化)の促進、情報やマニフェストの管理などの業務を行うことになっています。 指定法人が管理するリサイクル料金は、次のように処理されます。

フロン回収事業者はフロンの回収に関わった費用(フロンは自動車メーカーに引き渡す)を、解体事業者はエアバッグ回収に関わった費用(エアバッグは自動車メーカーに引き渡す)を、および自動車メーカーの指定を受けてASRを引き取って適正に処理またはリサイクルした事業者はその費用を、それぞれ自動車メーカーや輸入事業者に請求、自動車メーカーや輸入事業者はその費用を指定法人に請求する、という流れになります。請求費用の算出基準は、使用済み自動車の履歴書とも言えるマニフェストによります。

またリサイクル料金には、自動車の不法放置、野積みなどに関して所有者の責任を追及した上で、自治体が代執行を行った場合、また離島対策として共同搬出に取り組んでいる場合に、その自治体に資金協力をする、なども含まれており、一定額以上の剰余金が発生した場合には、リサイクル料金の減額も検討することになっています。

自動車リサイクル法の対象になるのは、原則的に乗用車、商用車、トラック、バスなど4輪車ですが、その仕組みは以下のようになっています。

<自動車リサイクル法の仕組み>

自動車所有者が負担するリサイクル料金は、自動車リサイクル法の施行後に新車を購入した場合はその時点でディーラーに、施行以前から所有している自動車は、施行後最初の車検時にディーラーまたは自動車整備事業者に、また、中古車の場合は、最初の所有者に次の所有者が、それぞれ支払う仕組みになっています。

(株)ヤマナカがNEDOと共同開発したASRリサイクルシステム

独自のシステムでASRの持つ熱量の約42%をクリーンガス化

自動車リサイクル法の本格的施行を前に、(株)ヤマナカ(本社:川崎市)は、NEDOの「先進型廃棄物発電フィールドテスト事業」の一環として2001年に川崎市臨港地区に日量(24時間連続運転)60トンのASR商用リサイクルプラントを建設、NEDO、(株)ヤマナカ、熱分解ガス化改質システムを開発した(株)東芝が共同してフィールドテスト(性能評価テスト)を進めています。

これまでのフィールドテスト結果によって、投入したASRの持つ熱量の約42%をクリーンガスとして生成、プラント系内の燃料としてガスエンジン発電機(300kw2基)とキルン燃焼用に供給され、その生成クリーンガスは約1,200kcal/Nm3と、都市ガス(約10,000kcal/Nm3)に比べてかなり低カローであるものの、ガスエンジン単体での効率は約34%の出力が可能であることを確認しました。

また、事前選別された鉄や銅は有価金属として回収され、熱分解(乾留)した固体分(チャーやカーボン)は燃料や還元剤としてマテリアルリサイクルしているとのことです。

これらの結果によって、リサイクルが困難で、今まで埋め立る以外に処理方法がないと考えられていたASRを、同システムによって有効にリサイクルできることが実証されたわけです。

熱分解ガス化炉にコークスなどは使わない

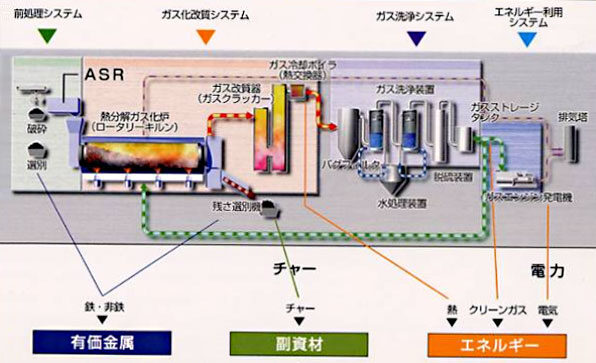

(株)ヤマナカで稼働中のASRリサイクルシステムは、4つの工程とガスエンジン発電設備で構成されており、概要は次のようになっています。

<(株)ヤマナカの川崎工場>

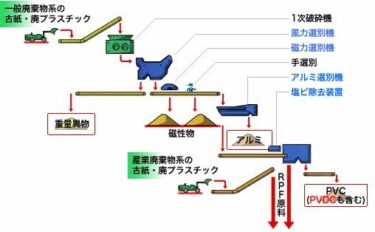

前処理工程

ASRは、粗破砕のまま搬入されるので、再度破砕機にかけた後、磁選機によって鉄分を選別、均質化した上で連続して熱分解ガス化炉(ロータリーキルン)へ供給します。

<磁選機によって金属類が選別される>

熱分解ガス化工程

熱分解ガス化炉内は空気を遮断した状態で550℃に加熱、投入されたASRは約1時間で蒸し焼き状態にしてダイオキシン類の生成を抑えつつ、可燃性ガスとチャー(カーボン類)に熱分解します。チャーは、副資材として利用されます。

熱分解ガス化炉の加熱燃料は、この可燃性ガスを改質したクリーンガスを使用しています。しかも炉は二重構造になっていて、内側のドラムと外側のドラムの間でガスを燃焼、加熱していること、コークスなどの副資材を一切使用していないこと、などが大きな特徴です。

<熱分解ガス化炉の外観>

<熱分解ガス化炉から排出されたチャー>

<チャーから分離した銅>

ガス改質工程

熱分解ガスを約1100℃の高温によって、水素やメタンなど安定したガスに改質すると同時にガス中のダイオキシン類を分解します。

この高温ガスをガス冷却ボイラ(熱交換器)で200℃に急冷することによって、ダイオキシン類の再合成を防いでいます。

ガス洗浄工程

改質したガスをバグフィルターでカーボンを回収(純度約90%)した後、水処理装置によってガスを洗浄し、脱硫装置を経てクリーンガスにします。洗浄水は、洗浄性を保ちながら循環利用しています。

このため、一定濃度の塩水以外は、システム系外に排出されることはありません。

<回収された高純度のカーボン>

ガスエンジン発電

生成されたクリーンガスを燃料として、レシプロ型ガスエンジンと発電機の組み合わせによって発電、工場内の電力のほとんどを賄っています。

このガスエンジンはオーストリア製で、低カロリーガスで高効率発電を行えるという特徴があります。この他のクリーンガスは熱分解ガス化炉の加熱用燃料として利用しています。

<ガスエンジン発電機>

<ガスエンジン発電機>

注目を集めるASRリサイクルの一貫システム

ASR、フロン、エアバッグの3種類のリサイクル品目のうち、最もリサイクルが難しくコストのかかるのがASRと言われています。自動車1台当たり重量比で約25%がこのASRとされていますから、仮に車の総重量が1,000kgだとしたら、その車から出るASRは約250kgということになります。

ところで、(株)ヤマナカがASRリサイクル事業を推進する中で最も特筆すべき点は、使用済み自動車をシュレッダーし、鉄類と非鉄金属を有価物として素材メーカに供給するほか、今まで埋め立て処分していたASR(無価物)を自社設備で処理することにより、使用済み自動車をほぼ100%リサイクルする一貫システムを構築していることです。

これは、輸送費低減効果や業者間の煩雑なやりとりもなく推進することができる全国的にも事例が少なく、今後期待の持てるモデル事業と言ってもいいでしょう。

また、このリサイクルシステムは、投入ASR(組成は、重量比で樹脂34%、繊維・木・紙類26%、ガラスやセラミック15%、ゴム11%、金属7%、その他4%)に対し、リサイクル(再資源化)率(最終処分物を除いたもの)は95%以上を達成しており、最終処分場の延命化に大きく貢献しています。また、燃焼副資材としてのコークスなどは一切使用せず、CO2の発生抑制に役立っていることやダイオキシン(DXN:0.00032ng-TEQ/Nm3)などについても優れた環境特性と性能を持っているなど、従来のごみ処理設備やその他サーマルリサイクル設備に比べ、やや発想を異にしたシステム指向と言えます。

いずれにしても、ASRの年間発生量は50~70万トン。自動車メーカーは、使用済み自動車のASRリサイクルを促進するため、Aグループ(トヨタ、ホンダ他)とBグループ(日産、マツダ他)に分け、それぞれASRリサイクル技術の開発や回収網整備に取り組むことになるため、両グループは現在、認定事業者の選定作業を実施中のようです。

こうした動きに呼応して、(株)ヤマナカには多数の自動車業界関係者が見学に訪れるなど、このリサイクル一貫システムに大きな関心が集まっているとのことでした。

どうすれば社会システム化できるかが課題

自動車リサイクル法の目的は、使用済み自動車に伴う廃棄物の発生を少なくし、有用部材をリサイクルすることにありますが、同時にリサイクルをより効率的に進めるための技術やシステムの開発、さらには逼迫状況にある埋め立て処分場への対応などを視野に入れたものです。

しかし、リサイクルコストとの兼ね合いや、自動車の装備機器が高度化すればするほど将来のASRは増加する可能性も考えられ、短期間での目的達成は不透明の状況です。現在、リサイクルシステムの整備が進められているものの、従来通り埋め立てに頼らざるを得ないのが実情のようです。

経済産業省が想定するASRのリサイクル率達成目標(年間発生するASR量に対して)は、2005年以降30%以上、2010年以降50%以上、2015年以降70%以上となっていますが、その目標値をクリアするための技術開発、さらにはASRリサイクルをどのように社会システム化するかが重要な課題になります。

そのために、指定法人をはじめ、自動車メーカー、ASRリサイクル業界が一体となって、リサイクル料金を負担するユーザーに情報を公開するとともに、先進的なリサイクルシステム構築に先行投資するなど、積極的な取り組みが求められます。

- 学習支援サイト