薬の包装は中身が見えて便利

薬やお菓子など人の摂取するものの包装にはブリスターパックという包装が用いられます。板状のプラスチックシートを加熱成形して作ったくぼみの部分に商品を入れ開口部を紙やプラスチックフィルムで覆い、周辺部を基材に接着する包装方式です。薬の錠剤では特に気密性や防湿性が求められ、同時に指で押し出しやすいようアルミ箔などを使用しています。指で押し(Press)、アルミを突き破って(Through)、内容物を取り出す包装(Pack)という形態からPTP(Press Through Pack)包装と呼ばれます。

PTP包装の利点は、中身が見えて便利であることに加え、湿気や紫外線から薬を守る機能を持っている点があげられます。

医薬品のPTP包装(写真提供:三菱ケミカル株式会社)

PTP包装に使われるポリ塩化ビニル (PVC)

PTP包装にはポリ塩化ビニルやポリプロピレンなどのプラスチックが使われます。ポリ塩化ビニルは、岩塩や海水から取り出した工業塩を電気分解して得られる塩素と、主に石油資源から生産されるエチレンを反応させてできた塩化ビニルモノマーを重合させて作られています。

参考リンク:ポリ塩化ビニルってどんなプラスチック?やさしく解説!|プラスチックとリサイクルに関する学習支援サイト|プラスチックのはてな(pwmi.jp)

ポリ塩化ビニルを使ったPTP包装用のシート(PTPシート)の歴史は古く1960年代に遡ります。日本のメーカーが世界に先駆け工業化し普及促進してきました。薬の包装には次のような機能が求められます。

①内容物が見える透明性②内容物である薬を保護する硬さ③高齢者など力の弱い人でも薬を簡単に押し出せる柔らかさ④水分や気体を通しにくい⑤不純物が非常に少なく、内容物である薬に影響を与えない-の5点です。この5つの物性要求を高いレベルで包装シートに持たせることができるのがポリ塩化ビニルです。

性能と価格のバランスに優れたポリ塩化ビニルがPTP包装普及の要因

ポリ塩化ビニルは硬質ポリ塩化ビニルと軟質ポリ塩化ビニルに大別できますが、PTPシートには、圧延製法で製造された硬質ポリ塩化ビニルシートが使われます。主原料のポリ塩化ビニルに、熱安定性を向上させる安定剤や耐衝撃性を高める強化剤などを混合し、熱を加えながら溶融混練した後、圧力をかけて引き伸ばしてシート状に成形します。こうして製造された硬質ポリ塩化ビニルシートは製薬会社に納入されたあと、錠剤やカプセルが入るポケット形状に成形し、薬剤を充填します。そして接着剤をコーティングしたアルミ箔で密封した後に、分割できるようスリットを入れ、消費者の手元に届く大きさに打ち抜いて完成します。

ポリ塩化ビニルはダイオキシン発生の原因だとする風評もあって他の樹脂への置き換えもありましたが、そうした風評が見直され※、前述したPTPシートに必要とされる多様な性能を付与しやすい樹脂としてポリ塩化ビニルがPTPシートの主力素材として貢献しています。

※燃焼時のダイオキシンの発生は、特定の物質の問題ではなく、燃やし方の問題(燃焼状態や排ガス処理の状況など)である(出典:ダイオキシン類対策関係省庁パンフレット(文部科学省、厚生労働省、経済産業省、国土交通省、環境省など)

薬の服用をサポートするPTP包装

高齢化社会が進むなかで、薬の飲みやすさが求められる機能となっています。水なしで飲める口腔内崩壊錠はそうしたニーズに応えるものです。口腔内崩壊錠の包装材には通常の内服薬より高い防湿性機能が求められます。これに対してもポリ塩化ビニルにポリ塩化ビニリデン※などのプラスチックを組み合わせ、防湿性を高めたPTPシートが開発され、市場で普及しています。

ポリ塩化ビニルは汎用性の高い樹脂で国内でも世界的にも生産量の多い樹脂であるため、求めやすい価格が維持されており、コストパフォーマンスの高いプラスチック素材であるといえます。

※ポリ塩化ビニリデン:ガスバリアと水蒸気バリア性にすぐれ、食品用ラップフィルムなどに使用

輸液バッグは機能がたくさん

ガラス瓶からプラスチックへ

当初点滴に使われる輸液容器はガラス製のみでした。ガラス瓶は重くて割れやすいため、世界的にガラスを代替する素材としてプラスチック製輸液容器の開発が進み、一気に普及しました。発売当初はガラス製容器の形をもとにしたボトル型容器でしたが、容器の透明度や強度を高める改良が進む一方で、容器の形態の技術革新も進み、1980年代にはソフトバッグが開発され、以降様々な高性能ソフトバッグが開発されており、そのひとつがマルチバッグです。ソフトバッグはその名前の通り、柔らかい材質であるため、点滴するにつれて容器が大気圧でしぼんでいくため、通気針を必要としません。柔軟性、加工しやすさ、透明性、さらに使用後はかさばらず廃棄しやすいなど、プラスチックならではの特性を持つ容器です。材質には、汎用性の高いプラスチックが用いられます。その1つが軽量、耐薬品性・耐衝撃性という機能を備えたポリエチレンです。ポリエチレンは原油を分留してえれるナフサを熱分解して作られるエチレンを重合させて製造し、世界的に最も生産量の多いプラスチックです。

ガラス製の輸液容器、プラスチック製ボトル、バッグ(写真提供:株式会社大塚製薬工場)

医療現場のリスクを軽減した「マルチバッグ」

栄養補給のための輸液は、ブドウ糖やアミノ酸、電解質、ビタミン、微量元素などを混合する必要がありますが、これらを混合して長期間保存すると化学変化を起こし劣化してしまいます。このため従来は、使用直前に医療機関でそれぞれの製品を混合していましたが、混合を忘れるリスクや細菌が混ざってしまうリスクもありました。

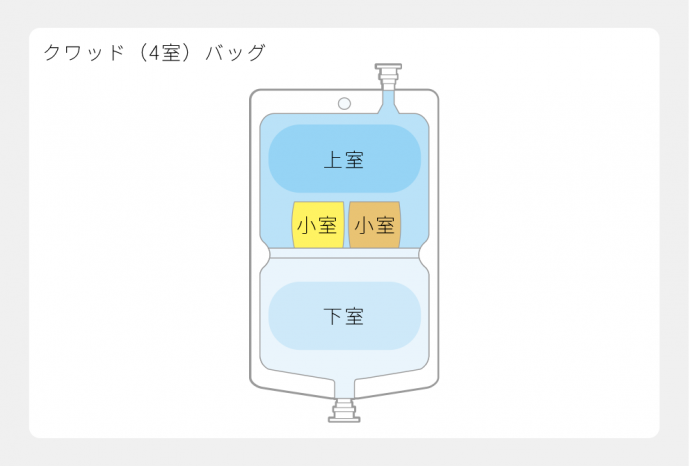

こうした問題を解決したのが、ソフトバッグを他社に先駆け上市した製薬メーカーが開発した「マルチバッグ」です。開発当初は、上下2室に薬液を分けた「ダブルバッグ」で、使用前に隔壁を開通することで、無菌的であることに加え、容易に混合調製を行うことができることが特長です。その後ダブルバッグに小室を加えた「トリプルバッグ」が発売され、2009年には上下2室のソフトバッグに二つの小室を加えた世界初の「クワッド(4室)バッグ」が上市されています。

参考リンク:ポリエチレンってどんなプラスチック?やさしく解説!|プラスチックとリサイクルに関する学習支援サイト|プラスチックのはてな(pwmi.jp)

マルチバッグの概念図(写真提供:株式会社大塚製薬工場)

レントゲンフィルムとPETボトルは材料が同じ

被爆を最小限におさえるための努力

レントゲン検査は病気に関する多くの情報を与えてくれます。もしレントゲン検査で異常があれば、その情報によって医師は今後の適切な治療対策が立てやすくなります。レントゲン検査に使われる放射線をX線といいます。X線は「目に見えない光、不思議な光」という意味から名付けられました。このX線を照射して、X線の透過率の差から骨や臓器を造影するのがレントゲン検査です。

レントゲン写真

レントゲンフィルム材料(支持体)はPETボトルと同じ

レントゲンフィルムは感光材料とその支持体から構成されます。支持体はトリアセチルセルロース(TAC)が使われていましたが、TACは加水分解により劣化してしまうことから、現在ではポリエチレンテレフタレート(PET樹脂)が使われています。PET樹脂は高純度テレフタル酸とエチレングリコールの反応生成物である高純度のBHET{ビス(2-ヒドロキシエチル)テレフタレート}モノマーを重合して作られます。清涼飲料水や調味料などの容器に使われるPETボトルの材料としても使われます。

PET樹脂はボトル用を中心に世界的にも幅広く使われ、日本でも年間約36万トン生産され、ポリエチレン、ポリプロピレンやポリ塩化ビニルなどに次ぐ、汎用性の高いプラスチック材料です。

特長としては薄いフィルムから厚みのある板状のもの、PETボトルのような曲線を持つものまで柔軟に加工できること、耐水性があり、良好な耐薬品性も特長です。さらに電気絶縁性にも優れます。

参考リンク:ペットボトルの原料になるポリエチレンテレフタレート(PET)をやさしく解説!|プラスチックとリサイクルに関する学習支援サイト|プラスチックのはてな(pwmi.jp)

レントゲン写真は、自動現像機で現像するために、現像機のローラーで巻き込んでも大丈夫な堅さが求められますが、こうした性能も兼ね備えています。

PET樹脂の特長の1つとしてリサイクルのしやすさがあります。レントゲンフィルムのリサイクルは行われていませんが、特にPET樹脂が最も多く使われるボトルの分野でリサイクルが進んでいます。PETボトルのリサイクルには2つの種類があります。1つは回収したPETボトルを細かく砕いたフレークや、フレークを加熱融解して粒状にしたペレットを原料にしてPETボトルとは異なる用途向けの製品を作る方法で、カスケードリサイクルと呼ばれます。もう1つは化学的再生法や機械的再生法により再び原料に戻してからPETボトルに再生する方法で水平リサイクルと呼ばれます。日本ではPETボトルのリサイクル率は約87%(2022年度)に達しており、世界的にも群を抜くリサイクル率を誇っています。

- 学習支援サイト